در صنایع مختلف، انتخاب سیستم حرارتی مناسب میتواند تأثیر زیادی بر ایمنی، راندمان و هزینهها داشته باشد. دیگ روغن داغ (Hot Oil Boiler) و دیگ بخار (Steam Boiler) دو گزینه رایج برای تأمین حرارت هستند، اما تفاوتهای اساسی در ساختار، عملکرد و کاربرد آنها وجود دارد. دیگ بخار از آب به عنوان سیال استفاده میکند و حرارت را از طریق بخار منتقل مینماید، در حالی که دیگ روغن داغ از روغن حرارتی مخصوص بهره میبرد تا حرارت را در دماهای بالاتر و بدون فشار زیاد جابهجا کند.

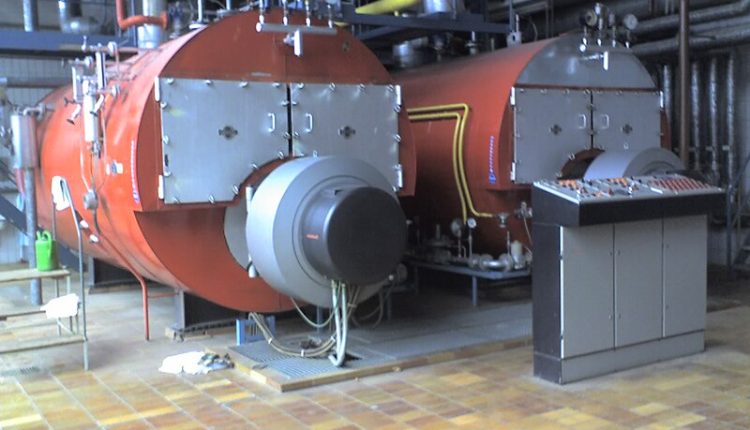

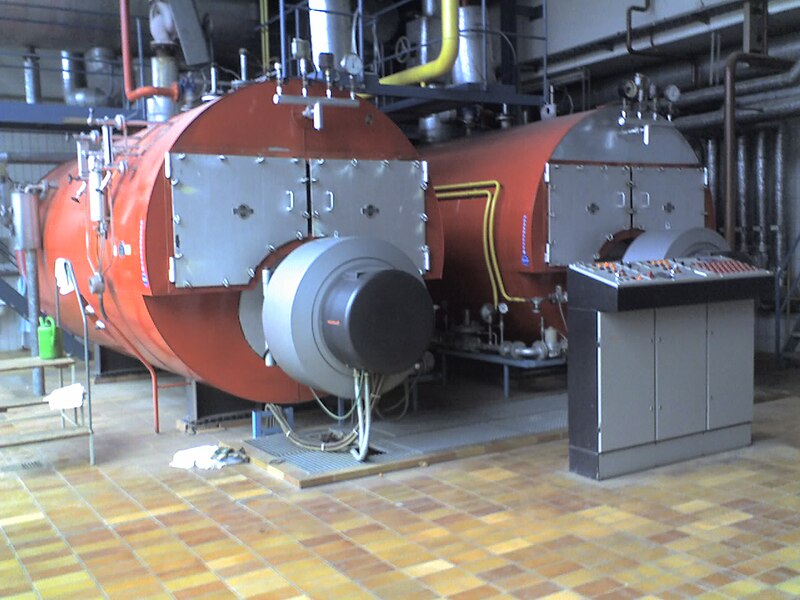

در اغلب تأسیسات تولیدی که در آن نیاز به تولید و تبدیل مواد وجود دارد، استفاده از فرآیند گرمایش امری ضروری است که معمولاً با کمک سیستم دیگ بخار یا دیگ روغن داغ انجام میگیرد. درحالحاضر، بویلرهای بخار یا همان دیگهای بخار، پرکاربردترین تجهیزات گرمایشی در تأسیسات تولیدی هستند؛ اما از رقابت این سیستمها با دیگهای روغن داغ نمیتوان غافل شد. بهدلیل برخی تفاوتها و مزایایی که بین این دو سیستم وجود دارد، در برخی مواقع بویلرهای روغن داغ و در باقی شرایط، بویلرهای بخار انتخاب بهتری خواهند بود؛ ولی چرا؟ برای آشنایی کامل با تفاوتهای این دو دستگاه، ادامه این مقاله را از دست ندهید.

تفاوت دیگ بخار و دیگ روغن در چیست؟

بویلر بخار دستگاهی است که برای تولید بخار از آب کاربرد دارد و میتوان گفت اصلیترین تفاوت آن با بویلرهای روغن داغ دقیقاً در همین مورد است. تولید بخار از آب با استفاده از نیروی گرمایشی انجام میگیرد که توسط سوختهایی مثل گاز شهری، ذغال سنگ و… به وجود میآید. جنس مخزنهای بویلر بخار میتواند از چدن یا فولاد باشد که معمولاً نوع فولادی آن برای تولید بخار پرفشار مناسبتر است. درعوض، دیگهای روغن داغ، دستگاههایی هستند که برخلاف بویلر بخار آب، روغن بهعنوان ماده جاری در آنها برای انتقال حرارت مورد استفاده قرار میگیرد. عملکرد این سیستمها به گونهای است که گرمای تولید شده توسط لولههایی که داخل روغن قرار دارند، به روغن وارد میشود تا دمای آن افزایش یابد.

از دیگر تفاوتهای دیگ بخار و بویلرهای حرارتی روغن در فرایند تولید بخار و فشار مورد نیاز، عبارتاند از:

-

دیگهای بخار برای کار کردن به مقدار زیادی از فشار نیاز دارند؛ درصورتیکه با بویلرهای روغن داغ، تمامی تجهیزات شما تحت فشار نخواهند بود و خطر انفجارهای خطرناک را بهطور چشمگیری کاهش میدهد.

-

اگرچه بویلرهای بخار بهدلیل اینکه آب یک ماده مقرونبهصرفه است، بسیار محبوب هستند، اما دربرابر خوردگی نیز بسیار حساساند؛ درصورتیکه روغن داغ باعث خوردگی نخواهد شد.

مزایای بویلر روغن داغ نسبت به دیگ بخار

باتوجه به اینکه اشاره کردیم دیگهای بخار در تأسیسات تولیدی بسیار محبوبتر هستند، اما اگر بویلرهای روغن داغ جایگزین آنها شوند، قطعاً مزایای قابل توجهتری به همراه خواهند داشت که در ادامه معرفی خواهیم کرد. مزیت استفاده از دیگ بخار این است که از آب برای تولید گرما بهره میبرد که مادهای بسیار بهصرفه ازنظر اقتصادی است، ولی فراموش نکنید که احتمال خوردگی تجهیزات نیز بسیار بالاست که این مشکل را در استفاده از دیگهای روغن داغ نداریم.

بازدهی بیشتر

باتوجه به استفاده از تلههای بخار و بلودان حرارتی در دیگهای بخار، کارایی آنها بهطور قابل توجهی کاهش مییابد. اما در مقابل، دیگهای روغن داغ بهدلیل داشتن هزینههای عملیاتی کمتر و کنترل فنی آسانتر، از کارایی بیشتری برخوردارند.

ایمنی بیشتر

یکی از اصلیترین مزایای بویلر روغن داغ، امنیت بیشتر آنها نسبت به دیگهای بخار است. در بویلر بخار، بخار تولید شده بهطور مستقیم در اختیار سیستمها قرار میگیرد و این ممکن است ریسک انفجار را افزایش دهد. درحالیکه در دیگ روغن داغ، رسانه حرارتیِ روغن، بخار تولید شده را عبور میدهد و خطرات کمتری ایجاد میکند.

تنظیم راحتتر دما

در دیگهای روغن، کنترل دما به سهولت انجام میشود و میتوان دمای مناسب و دقیق را برای آن تنظیم کرد.

کارایی بیشتر در دمای بالا

در مقایسه با دیگ بخار، دیگهای روغن داغ میتوانند در دمای بالاتری عمل کنند. در برخی عملیاتهای حرارتی، دما بسیار حیاتی و مهم است. روغن حرارتی، بهدلیل داشتن نقطه جوش بالاتر از آب، سیستمهای گرمایش مبتنی بر بویلر روغن داغ را قادر میسازد که در دماهای بالاتر کار کنند و حرارت مورد نیاز سیستم را تأمین کنند.

اگر هنوز به بویلر روغن داغ فکر نکردهاید، مزایای آن شما را متقاعد خواهد کرد. بر اساس تجربیات صنایع موفق، این سیستم نه تنها ایمنتر است، بلکه هزینههای عملیاتی را نیز کاهش میدهد. در ادامه، مهمترین مزایای دیگ روغن داغ را بررسی میکنیم:

-

- ایمنی بالا: بدون خطر انفجار ناشی از فشار بخار. روغن در فشار پایین کار میکند و سیستمهای ایمنی مانند شیرهای تخلیه حرارتی، آن را ایمنتر میسازد.

- راندمان حرارتی عالی: تا ۹۰% راندمان، در مقایسه با ۷۰-۸۰% دیگهای بخار. صرفهجویی در سوخت تا ۲۰% گزارش شده است.

- نگهداری آسان: عدم رسوبگذاری و فرسایش لولهها به دلیل ویسکوزیته پایین روغن. تعمیرات کمهزینه و عمر مفید بیش از ۱۵ سال.

- قابلیت تنظیم دما: رسیدن سریع به دمای مورد نظر (در کمتر از ۳۰ دقیقه) و کنترل دقیق بدون نوسان.

- صرفهجویی در فضا و هزینه: حجم کوچکتر و نصب آسان در مکانهای بدون دسترسی به شبکه گاز. همچنین، عدم نیاز به تصفیه آب نرمشده هزینهها را کاهش میدهد.

در مقایسه با دیگ بخار، دیگ روغن داغ برای دماهای متوسط (۱۰۰-۱۸۰ درجه) ایدهآل است و در شرایط فشار پایین، ریسکهای عملیاتی را حذف میکند.

در صنایع مختلف، دیگ بخار (Steam Boiler) به عنوان یکی از کلیدیترین تجهیزات برای تولید بخار و تأمین حرارت عمل میکند. اما دیگ بخار چگونه تولید میشود؟ فرآیند ساخت این دستگاه پیچیده و دقیق است و شامل مراحل مهندسی، فلزکاری و تستهای ایمنی میشود. در این مقاله، به طور کامل به مراحل ساخت دیگ بخار میپردازیم، از طراحی تا تحویل نهایی. اگر به دنبال اطلاعات فنی برای خرید یا راهاندازی هستید، این مطلب با تمرکز بر سئوی کلمات کلیدی مانند “ساخت دیگ بخار”، “فرآیند تولید بویلر” و “نحوه ساخت دیگ بخار صنعتی”، راهنمایی جامعی ارائه میدهد.

دیگ بخار یک مخزن بسته است که با احتراق سوخت، آب را به بخار با فشار و دمای بالا تبدیل میکند. این دستگاه در صنایع غذایی، شیمیایی، نساجی و پتروشیمی کاربرد دارد. فرآیند ساخت بویلر بخار باید مطابق استانداردهای بینالمللی مانند ASME یا TS EN باشد تا ایمنی و راندمان تضمین شود. مراحل تولید معمولاً در کارخانههای تخصصی با تجهیزات CNC و جوشکاری اتوماتیک انجام میگیرد و زمان آن از چند هفته تا ماهها طول میکشد، بسته به ظرفیت (از ۱۰۰ کیلوگرم تا چند تن بخار در ساعت).

فرآیند تولید دیگ بخار یک جریان خطی است که از طراحی شروع و با تست نهایی پایان مییابد. در ادامه، مراحل ساخت دیگ بخار را به صورت گامبهگام بررسی میکنیم:

- طراحی و ترسیم کامپیوتری: ابتدا مهندسان با نرمافزارهایی مانند AutoCAD یا SolidWorks، نقشههای فنی را بر اساس ظرفیت، نوع (فایرتیوب یا واترتیوب) و استانداردهای ایمنی ترسیم میکنند. این مرحله شامل محاسبات فشار، دما و مواد است.

- تامین مواد اولیه: ورقهای فولادی (معمولاً St37 یا A516 با ضخامت ۸-۲۵ میلیمتر)، لولههای آتشخوار (سایز ۷۶-۱۶۰ میلیمتر)، مشعل و اجزای جانبی مانند والوها تهیه میشود. کیفیت مواد برای جلوگیری از خوردگی و انفجار حیاتی است.

- برشکاری ورقها: ورقهای فولادی با دستگاههای برش پلاسما CNC یا لیزری به ابعاد دقیق برش داده میشوند. این مرحله دقت بالایی نیاز دارد تا ضایعات کم شود.

- نورد و خمکاری: ورقهای برشخورده با دستگاه نورد هیدرولیک به شکل استوانه یا پوسته خم میشوند. برای استوانهسازی، لبهها پولیش شده و صاف میگردند تا جوشکاری آسانتر شود.

- آمادهسازی لبهها برای جوشکاری: سطوح با سنگ فرز یا ماشینهای فرزکاری صیقل داده میشوند تا زوایای جوش (V یا U) ایجاد شود. این کار برای استحکام جوش ضروری است.

- جوشکاری و مونتاژ: جوشکاری با روشهای SMAW (جوش قوسی دستی با الکترود) یا SAW (جوش زیرپودری اتوماتیک) انجام میشود. لولهها داخل پوسته قرار گرفته و محفظه احتراق، دربها و اتصالات مونتاژ میگردند. جوشها با RT (رادیوگرافی) یا UT (اولتراسونیک) بررسی میشوند.

- تست و بازرسی: شامل تست هیدرواستاتیک (پر کردن با آب و اعمال فشار ۱.۵ برابر فشار کاری)، تست نشتی، تست عملکرد مشعل و بررسی عایقبندی. این مرحله ایمنی را تضمین میکند.

- رنگآمیزی و تکمیل: سطح با رنگهای مقاوم به حرارت (اپوکسی یا سیلیکونی) رنگآمیزی شده و اجزای الکتریکی و کنترل نصب میگردد. در نهایت، بستهبندی و حمل انجام میشود.

این مراحل بر اساس تجربیات کارخانههای معتبر مانند البرز بویلر و گرماکو تدوین شده و میتواند بسته به نوع دیگ (لولهای یا پوستهای) کمی متفاوت باشد.

استانداردهای جهانی دیگ بخار: راهنمای کامل ASME، ISO و EN

در دنیای صنایع مدرن، دیگ بخار (Steam Boiler) به عنوان یکی از حیاتیترین تجهیزات برای تولید بخار و تأمین حرارت عمل میکند، اما ایمنی، کارایی و دوام آن مستقیماً به رعایت استانداردهای جهانی دیگ بخار بستگی دارد. این استانداردها، که توسط سازمانهای معتبر مانند ASME، ISO و CEN تدوین شدهاند، الزامات طراحی، ساخت، نصب، بازرسی و نگهداری را مشخص میکنند تا از حوادث، خوردگی و ناکارآمدی جلوگیری شود. در این مقاله، به طور کامل به استانداردهای جهانی دیگ بخار میپردازیم و با تمرکز بر کلمات کلیدی مانند “استاندارد ASME دیگ بخار”، “ISO 16528 بویلر” و “EN 12952 و ۱۲۹۵۳”، راهنمایی جامعی برای مهندسان و مدیران صنعتی ارائه میدهیم. اگر به دنبال گواهینامه CE یا ASME برای پروژهتان هستید، این مطلب ضروری است.

استاندارد ASME: مرجع اصلی دیگ بخار در جهان

ASME Boiler and Pressure Vessel Code (BPVC)، که توسط انجمن مهندسان مکانیک آمریکا (ASME) تدوین شده، معتبرترین استاندارد جهانی برای دیگ بخار است. این کد از سال ۱۹۱۴ بهروزرسانی میشود و در بیش از ۱۰۰ کشور اعمال میگردد. BPVC شامل ۱۲ بخش است، اما برای دیگ بخار، بخشهای زیر کلیدی هستند:

- Section I: Rules for Construction of Power Boilers: الزامات طراحی، ساخت و بازرسی دیگهای بخار با فشار بالای ۱۵ psi (۱ بار) و دمای بالای ۱۰۰ درجه سانتیگراد. این بخش برای بویلرهای صنعتی و نیروگاهی ایدهآل است.

- Section IV: Heating Boilers: برای دیگهای گرمایشی با فشار کمتر از ۱۵ psi، مناسب صنایع کوچک.

- Section VI: Recommended Rules for the Care and Operation of Heating Boilers: راهنماییهای عملی برای نگهداری و بهرهبرداری ایمن.

- Section II-A: Ferrous Material Specifications: مشخصات مواد فولادی برای جلوگیری از خوردگی و رسوب.

رعایت ASME نه تنها ایمنی را تضمین میکند، بلکه گواهینامه “S” یا “U” stamp را برای صادرات فراهم میآورد. بر اساس گزارشها، بیش از ۹۰% دیگهای بخار جهانی بر پایه این استاندارد ساخته میشوند.

استانداردهای EN: تمرکز اروپایی بر ایمنی و محیط زیست

در اتحادیه اروپا، استانداردهای EN (European Norms) تحت دستورالعمل تجهیزات تحت فشار (PED 2014/68/EU) اعمال میشوند و برای دیگ بخار، دو سری اصلی وجود دارد:

- EN 12952: Water-Tube Boilers and Auxiliary Installations: برای دیگهای لولهآبی (water-tube) با ظرفیت بالا، شامل طراحی، مواد، جوشکاری و تستهای غیرمخرب. این استاندارد برای بویلرهای صنعتی با فشار بالای ۰.۵ بار مناسب است.

- EN 12953: Shell Boilers: برای دیگهای پوستهای (shell boilers)، با الزامات ساخت، نصب و بازرسی. شامل دیگهای بخار استیل ضدزنگ و تستهای ایمنی.

- EN 14222: Stainless Steel Steam Boilers: مخصوص دیگهای بخار از جنس استیل ضدزنگ، با تمرکز بر مقاومت خوردگی و کارایی حرارتی.

جمعبندی

تفاوت اصلی دیگ بخار و دیگهای روغن داغ در کارایی، استهلاک و هزینههای آنهاست که میتوان گفت در این موارد، بویلرهای روغن داغ برتری قابلتوجهی دارند؛ اما درنهایت، انتخاب شما بین این دو سیستم باید متناسب با نیازهای تأسیسات تولیدیتان باشد. بهعلاوه، مهمترین فاکتوری که در خرید این دو دستگاه حائز اهمیت است، شرکتی است که از آن خرید میکنید. شاید قیمت را بهعنوان یک عامل مهم درنظر بگیرید، اما فراموش نکنید که اگر از جای نامعتبری خرید کنید، تضمینی بابت کیفیت دستگاه وجود نخواهد داشت؛ ازاینرو، شرکت آذر استیل فنآوران با برخورداری از مجوزهای لازم و تیمی متخصص، محصولات خود را با تضمین کیفیت و البته قیمت، به صاحبان تأسیسات و تولیدیها ارائه میدهد

از این صفحه بازدید کنید : کارواش بخار

www.zagrosboiler.com