در صنایع مرتبط با نفت و پتروشیمی، روانکارها، قیر، رنگ و رزین، اندازهگیری دقیق ویژگیهای فیزیکی مایعات نقش کلیدی در تعیین کیفیت، ایمنی و کارایی محصولات دارد. دو آزمون فنی و بهشدت کاربردی در این زمینه، تحلیل ویسکوزیته و بررسی نقطه اشتعال هستند که با بهرهگیری از تجهیزات تخصصی مانند حمام ویسکوزیته روغن و دستگاههای تست فلش پوینت انجام میشوند. این آزمایشها نهتنها معیارهای کنترل کیفیت محصول نهایی به شمار میروند، بلکه در طراحی، فرمولاسیون و انتخاب مواد اولیه نیز تأثیر مستقیم دارند.

ویسکوزیته و نقش آن در تحلیل سیالات صنعتی

ویسکوزیته (گرانروی) یکی از پارامترهای بنیادی در بررسی رفتار سیالات است. این ویژگی میزان مقاومت یک مایع در برابر جاری شدن را نشان میدهد. در فرآیندهای صنعتی، ویسکوزیته تعیینکننده نحوه انتقال مایع، میزان انرژی مصرفی، دمای عملیاتی، و حتی عمر تجهیزات است.

برای اندازهگیری این پارامتر، از دستگاههایی استفاده میشود که امکان کنترل دقیق دمای محیط آزمون را فراهم میکنند. حمام ویسکوزیته روغن یکی از این تجهیزات تخصصی است که برای سنجش گرانروی سینماتیک انواع مایعات نفتی در بازه دمایی مشخص مورد استفاده قرار میگیرد.

در این دستگاه، نمونهها در شرایط استاندارد (اغلب مطابق با ASTM D445 و D6300) و با دقت دمایی تا ۰٫۱ درجه سانتیگراد، مورد آزمایش قرار میگیرند. بهمنظور افزایش دقت و قابلیت اطمینان، کنترلر میکروپروسسوری هوشمند در طراحی آن به کار رفته است. این ویژگی امکان تنظیم ضریب اختصاصی برای هر نمونه را فراهم میسازد و اندازهگیری ویسکوزیته را با دقت ۰٫۰۰۰۱ امکانپذیر میکند.

کاربردهای متنوع دستگاه حمام ویسکوزیته

کاربرد این سیستمها به صنایع روغن محدود نمیشود. رنگ، رزین، قیر و بسیاری از سیالات مهندسی به اندازهگیری دقیق ویسکوزیته وابستهاند. همچنین در فرآیندهای تولیدی و تحقیقاتی که خواص جریان مایع اهمیت دارد—از جمله فرمولاسیون روانکارهای ویژه، افزودنیهای نفتی، یا مواد شیمیایی صنعتی—این آزمون مرجع تصمیمگیری خواهد بود.

در مدلهای سفارشیسازیشده، بازه دمایی قابل افزایش تا ۱۳۵ درجه سانتیگراد نیز هست که امکان آزمون قیرهای صنعتی را فراهم میکند. این قابلیت انعطافپذیری بالایی برای کاربر ایجاد کرده و موجب افزایش کاربردهای دستگاه در پروژههای تحقیقاتی و عملیاتی میشود.

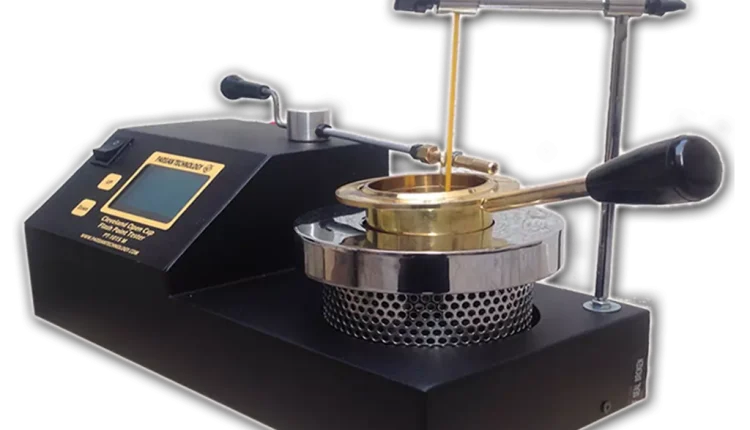

تعریف نقطه اشتعال و اهمیت آزمون فلش پوینت

در کنار ویژگیهای فیزیکی مانند ویسکوزیته، ویژگیهای ایمنی و اشتعالپذیری مایعات نیز نیاز به بررسی دارند. یکی از حیاتیترین آزمونها در این حوزه، تست فلش پوینت یا آزمون نقطه اشتعال است.

نقطه اشتعال، کمترین دمایی است که در آن دما، بخار حاصل از مایع با نزدیک شدن یک منبع شعله، برای لحظهای شعلهور میشود. این نقطه، شاخصی حیاتی برای طبقهبندی مواد قابل اشتعال، تعیین نحوه حملونقل، و ایمنی انبارداری است. بهویژه در صنایع نفت، رنگ، حلالها و روانکارها، این اطلاعات از منظر ایمنی صنعتی و مقررات محیطزیستی، ضروری تلقی میشود.

نحوه عملکرد دستگاههای تست فلش پوینت

دستگاههای تست نقطه اشتعال در حالت باز طراحی شدهاند تا آزمون را در شرایط استاندارد و با حداکثر ایمنی انجام دهند. نمونه مورد بررسی تا سطح مشخصی در کاپ استاندارد (اغلب از جنس برنج) ریخته شده و دماسنج بهصورت دقیق در موقعیت معین نصب میشود. منبع شعله—که میتواند گاز طبیعی یا گاز کپسولی باشد—در فواصل معین به سطح نمونه نزدیک میشود تا واکنش شعلهزایی بررسی گردد.

دقت اندازهگیری در این دستگاهها تابع ترمومتر استفادهشده و شرایط محیطی است. به همین دلیل توصیه میشود آزمونها در فضایی عاری از جریان هوا انجام شوند و تجهیزات قبل از استفاده کالیبره شوند. استفاده از مواد مرجع دارای گواهی (CRM) برای تعیین دقت دستگاه، تضمینکننده اعتبار نتایج بهدستآمده خواهد بود.

تفاوت نقطه اشتعال و نقطه آتشگیری

در آزمونهای مربوط به اشتعالپذیری، باید بین دو مفهوم متمایز تفاوت قائل شد:

- نقطه اشتعال (Flash Point): دمایی است که در آن، بخارات یک مایع با شعله زدن لحظهای مواجه میشوند.

- نقطه آتشگیری (Fire Point): دمایی است که در آن شعله ایجادشده برای حداقل ۵ ثانیه پایدار باقی میماند.

نقش تجهیزات آزمایشگاهی در ارتقای ایمنی و کیفیت

وجود تجهیزات پیشرفته و دقیق برای اجرای آزمونهایی نظیر حمام ویسکوزیته روغن و تست فلش پوینت بهعنوان بخشی از فرآیند تضمین کیفیت، نقش محوری در صنایع نفت، شیمی، رنگ، و روانساز ایفا میکند. با پیشرفت فناوری، این تجهیزات نهتنها از نظر دقت، بلکه از لحاظ سهولت استفاده، قابلیت برنامهریزی، مصرف انرژی و ایمنی نیز بهینه شدهاند.

سازمانها و نهادهایی که به ارزیابی دقیق مشخصات فیزیکی و ایمنی فرآوردههای نفتی نیاز دارند، با تکیه بر تجهیزات استاندارد و معتبر، میتوانند از ریسکهای ناخواسته جلوگیری کرده و بهینهسازی فرآیندها را در دستور کار قرار دهند.

جمعبندی

آزمونهای فنی مانند ویسکوزیته و نقطه اشتعال، دیگر صرفاً آزمایشهای دانشگاهی یا تحقیقاتی نیستند. این تستها اکنون در خط مقدم کنترل کیفیت، تولید ایمن، و تطبیق با استانداردهای جهانی قرار گرفتهاند. استفاده از تجهیزات دقیق و قابل اعتماد، بهویژه در حوزههای حساس نفت، شیمی و پتروشیمی، به معنی کنترل بهتر، پیشگیری مؤثرتر و تولید محصولاتی با کیفیت بالاتر است.

برای پژوهشگران، مدیران فنی، و متخصصین کنترل کیفیت، آشنایی با عملکرد صحیح دستگاهها و تحلیل نتایج آزمونها نهتنها یک ضرورت فنی، بلکه یک ابزار راهبردی در تصمیمسازی و مدیریت ریسک خواهد بود.